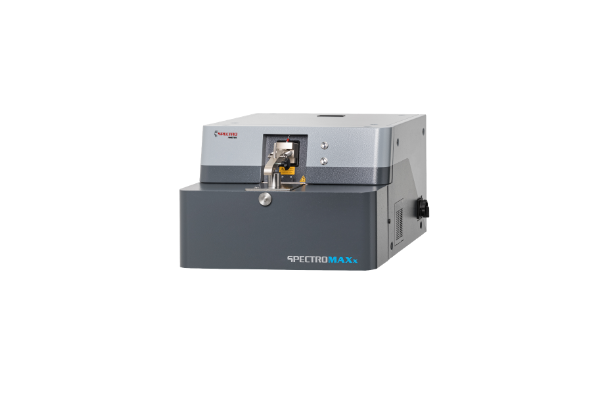

在铸造行业,炉前成分分析的效率直接决定了熔炼节奏与产能上限。而传统流程太依赖人工取样、实验室化验,单次检测等等,所耗费时间长达30分钟,经常导致熔炉空转等待,日均产能损失高达15%。广州仪德精密科学仪器股份有限公司代理的德国斯派克直读光谱仪MAXx系列,凭借炉前5秒快速检测、智能校准技术与超低运营成本,成功助力多家铸造企业实现日增产2炉的突破!

一、传统取样流程:效率瓶颈如何拖累产能?

取样-化验-调整的漫长循环

工人需从熔炉中舀取铁水 → 冷却铸成样品 → 送至实验室打磨检测 → 等待30分钟出结果 → 再调整炉内成分。

每炉铁水检测耗时30分钟,日均8炉生产中有2炉时间浪费在等待上。

成分波动风险

传统设备检测碳(C)、硅(Si)等元素偏差达±0.05%,需多次复检,进一步延长周期。

人力与耗材成本高

每班需2名专职化验员,年人力成本超20万元;实验室耗材(砂轮、标样)年支出超8万元。

二、斯派克MAXx炉前方案:5秒检测,效率飙升

1. 炉前直接检测,省去取样等待

技术突破:

开放式火花台设计,直接将探头伸入熔炉旁铁水包,5秒内完成C、Si、Mn等元素分析。

检测精度提升至±0.01%(文件数据),避免重复验证。

流程对比:

传统流程:取样30分钟 → 结果滞后 → 熔炉空转。

MAXx方案:原位检测5秒 → 实时调整成分 → 熔炉连续作业。

2. ICAL 2.0智能校准:每日开班仅需5分钟

操作简化:

单标样完成校准,替代传统多标样流程,标准化时间从30分钟缩短至5分钟。

自动补偿车间温湿度变化,8小时内数据漂移<0.005%。

成本节省:

标样采购费用降低60%,年节省超3万元。

3. 氩气节能+免维护设计,运营成本直降40%

氩气管理:

待机时自动关闭气流,日均氩气消耗量从20L降至8L,年节省费用超5万元。

硬件优化:

石英透镜火花台抗高温氧化,更换周期延长至2年,维护成本降低50%。

三、成功案例:某铸造厂日增产2炉,年增效500万元

背景

华北某汽车铸件厂生产球墨铸铁件(碳当量3.6%-4.0%),传统检测导致日均熔炼仅6炉,产能严重不足。

解决方案

部署MAXx炉前检测系统:

铁水出炉后5秒内完成C、Si含量检测,实时调整球化剂添加量。

连续熔炼模式:

检测数据通过外接看板同步至中控室,熔炉无需停机等待,日均熔炼炉次从6炉提升至8炉。

人力与耗材优化:

取消实验室环节,减少2名化验员,年节省人力成本18万元。

成果

产能提升:日增产2炉,年新增铸件产量2400吨,增收500万元。

质量升级:碳当量波动范围从±0.1%缩至±0.03%,客户退货率下降90%。

四、为什么选择斯派克MAXx?

技术保障:

德国斯派克40年光谱技术积累,全球超10万家铸造企业验证。

恒温分光室(±0.1℃温控)适应铸造车间高温、多尘环境。

服务支持:

广州仪德提供AMECARE服务包:免费上门安装调试、操作员上门培训、终身软件升级。

华南、华中设有公司及办事处,24小时极速响应,保障设备零停机。